- すべて

- 製品名

- キーワード

- 製品モデル

- 製品概要

- 商品説明

- 全文検索

次の高性能プロジェクトに最適な素材を疑問に思っていますか?ビレットと鋳造材料は、航空宇宙、自動車、医療などの業界ではどちらも重要です。この記事では、調べます。 ビレットプレートに焦点を当てたこれらの材料の重要な違い と、鋳造代替品よりもその利点をビレットとキャストの選択が製造効率、強さ、コストにどのように影響するかを学ぶことができます。

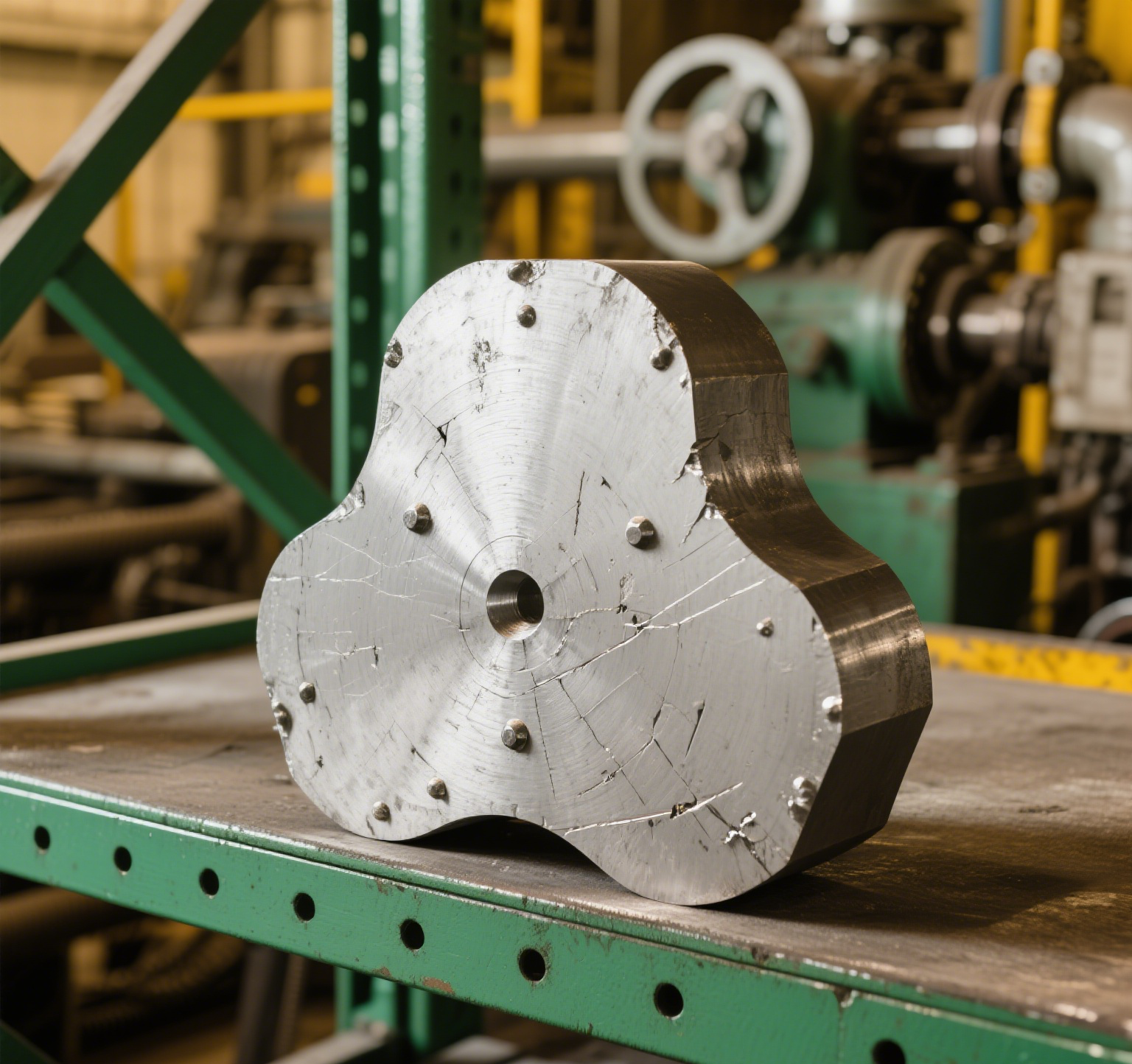

ビレット プレート は、固体のコンパクトな金属片で、通常はその均一な構造と高強度が特徴です。多くの場合、機械加工を通じてさらに処理されて、精密な部品を作成します。 ビレット 材料は、高性能で耐久性のあるコンポーネントを必要とする産業に最適です。

航空宇宙: タービンブレードなどの重要なコンポーネント。

医療機器: 手術器具、インプラント。

自動車コンポーネント: レーシング部品、高性能エンジンコンポーネント。

精密機器: 微細な許容範囲を必要とする部品。

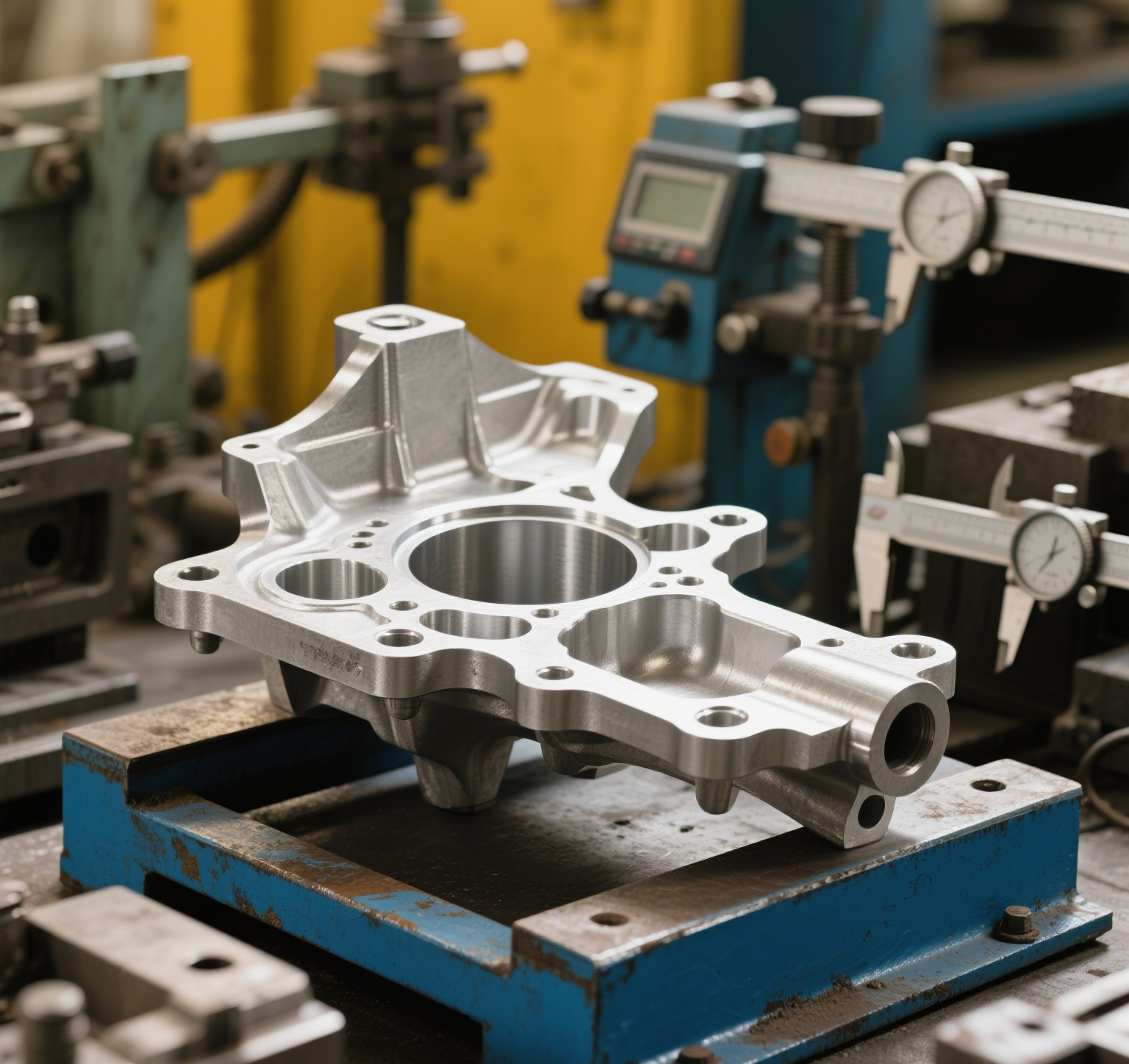

鋳造材料は 、アルミニウムや鋼などの金属を溶かすことによって作成され、カビに注ぐことによって作成されます。金属が冷えたら、希望の形状に固まります。この方法は、複雑な形状を生成するのに最適ですが、最終製品の多孔性につながる可能性があります。

エンジンブロック: 自動車と機械で一般的です。

トランスミッションハウジング: 複雑なデザインが必要なコンポーネント。

大量生産部品: 大量の同一のコンポーネントによく使用されます。

ビレットと鋳造材料の主な違いは、製造方法にあります。 ビレットは 金属の固体ブロックから作成されており、より強力で耐久性のある製品をもたらします。対照的に、鋳造は金型に注がれた溶融金属を使用し、複雑な形状を可能にしますが、潜在的な多孔性のために強度が低下する犠牲を払っています。

| 機能 | ビレットマテリアル | マテリアル |

|---|---|---|

| 製造 | 機械加工によって形作られた固体金属 | 溶融金属がカビに注がれました |

| 強さ | 高い、均一な構造 | 気孔率の可能性がある中程度 |

| アプリケーション | 精密部品、高性能 | 複雑な形状、大量生産 |

| 料金 | より高いコスト、低ボリュームに最適です | 大量の費用対効果が高くなります |

これらの材料間の決定は、必要な強度、部品の複雑さ、および生産量に大きく依存します。

連続鋳造:

このプロセスは、溶融金属が型に連続的に注がれることから始まります。冷めると、ビレットに固まります。これにより、均一な密度と固体構造が保証されます。これはのような高性能材料にとって重要です 、ビレットプレート.

ホットローリング:

一度固化すると、ビレットはホットローリングを受けます。このステップは、ビレットを特定の寸法に形作り、 目的の幅と厚さのローリングプロセスは、意図した使用のために材料を改良するのに役立ちます。 ビレットプレートをもたらします。

ビレットからの機械加工:

ビレットが転がされた後、CNCテクノロジーを使用して機械加工されることがよくあります。これにより、から航空宇宙コンポーネント、医療機器、カスタム自動車部品などの部品を作成するために不可欠な緊密な許容度と精度が可能になります。 ビレットプレート.

砂鋳造:

この方法では、溶融金属が砂型に注がれ、冷まします。費用対効果が高く汎用性がありますが、後処理を必要とする粗い表面を離れることができます。これは、エンジンブロックや大規模な産業コンポーネントなどの部品によく使用されます。

ダイキャスティング:

大量生産のために、溶融金属を高圧下で金属型に注入します。この方法は非常に効率的で、エンジンブロックやトランスミッションハウジングなどの部品に使用されます。ダイキャスティングは大量生産に最適ですが、メソッドの冷却速度により、強度がわずかに低くなる可能性があります。

投資キャスティング:

このプロセスには、ワックスパターンの周りに金型の作成が含まれます。金型が設定されると、ワックスが溶けてしまい、部品の正確な形状を残します。この方法は、多くの場合、航空宇宙産業のタービンブレードなど、複雑な詳細や複雑な形状を必要とする部品に使用されます。

| ステップ | ビレット製造 | 鋳造プロセス |

|---|---|---|

| プロセスタイプ | 連続キャスティングとホットローリング | 砂の鋳造、ダイキャスティング、投資キャスティング |

| 物質状態 | ソリッドブロック(ビレット) | 溶融金属 |

| 精度 | 機械加工による高精度 | 中程度の精度は、方法に依存します |

| アプリケーション | 航空宇宙、医療、自動車 | エンジンブロック、住宅コンポーネント、工業部品 |

この表は、方法がアプローチ、材料状態、および精度にどのように異なるかを示しています。各方法は、生成されるパーツのタイプに応じてその場所にあります。

ビレットプレート:

ビレットプレートは固体でコンパクトで、最小限の欠陥と均一な穀物構造を確保します。これにより、より強くて信頼性の高い素材が得られ、要求の厳しいアプリケーションに最適です。

鋳造プレート:

鋳造プレートには不規則な穀物構造があり、時には内部ボイドや多孔度が形成される場合があります。これは、材料の全体的な完全性に影響を与える可能性があり、高ストレス条件では耐久性が低下します。

ビレットプレート:

均一な構造のおかげで、 ビレットプレートは より高い引張強度を提供します。これにより、信頼性が重要な航空宇宙コンポーネントや医療機器など、タフネスを必要とするアプリケーションに最適です。

鋳造プレート:

鋳造プレートは 、一般に気孔率が潜在的であるため、強度が低くなります。ただし、鋳造により、複雑な設計が必要であるが最大の強度に焦点を合わせていない自動車および消費者製品に役立つ、より複雑な形状が可能になります。

ビレットプレート:

ビレットプレートは 通常、製造プロセスからまっすぐに滑らかに仕上げられているため、後処理の必要性が最小限に抑えられます。これは、部品に正確な表面仕上げが不可欠な場合に特に価値があります。

鋳造プレート:

鋳造プレートは 、キャスト後に粗い仕上げになる傾向があります。これには、追加の機械加工または研磨が必要です。これにより、仕上げが最優先事項ではない大量生産部品に適しています。

ビレットプレート:

CNCの機械加工と厳しい精度の必要性により、 ビレットプレートは 一般に、特に低容量生産でより高価です。より高いコストは、優れた材料品質によって正当化されます。

鋳造プレート:

特に大規模な生産では、ツーリングとセットアップのコストは高くなる可能性がありますが、大量の生成すると、ユニットごとのコストが大幅に減少します。 鋳造プレートがより費用対効果が高くなります。

ビレットプレートアプリケーション:

航空宇宙: タービンブレードなどの高強度成分に使用されます。

医療機器: 手術器具とインプラント。

高性能の自動車部品: エンジンコンポーネントやカスタムカー部品など。

精密機器: 緊密な許容範囲を必要とする部品。

キャストプレートアプリケーション:

自動車: エンジンブロック、トランスミッションハウジング、その他の部品で一般的に使用されています。

産業機器: ポンプや機械部品などの複雑な形状を必要とするコンポーネント。

消費者製品: 家具コンポーネント、ランプ、その他の家庭用品。

| 機能 | ビレットプレート | 鋳造プレート |

|---|---|---|

| 材料構造 | 固体、コンパクト、均一な穀物 | 不規則な穀物、潜在的な多孔性 |

| 強さ | 高い引張強度 | 強度が低いですが、複雑な形状が可能です |

| 表面仕上げ | 滑らかで最小限の後処理 | ラフ、さらに機械加工が必要です |

| 料金 | ユニットあたりのコストが高く、ボリュームが少ない | ユニットあたりの低コスト、大量 |

| アプリケーション | 航空宇宙、医療、高性能の自動車 | 自動車、産業、消費財 |

この表は間の構造、強度、仕上げ、コストの主な違いを強調しており 、ビレットプレート と 鋳造プレート、どちらがあなたのニーズに適しているかを決定するのに役立ちます。

強度の要件:

高いストレスや圧力に耐えることができる材料が必要な場合、 ビレットプレートが より良い選択です。それらの均一な構造は、優れた強度と耐久性を提供し、航空宇宙や医療機器などの重要な用途に最適です。

コストとボリューム:

プロジェクトが費用対効果と大量生産量に焦点を当てている場合、 鋳造プレートが より適切になる場合があります。彼らはビレットの強さを欠いているかもしれませんが、彼らは大量生産に優れており、大量の注文のために大幅な節約を提供します。

部品の複雑さ:

部品が複雑な形状または複雑な形状を必要とする場合、 鋳造 が進むべき道です。 鋳造プレートは、 エンジンブロックや産業機械コンポーネントなどのアイテムに最適です。ただし、正確な寸法と均一な特性が重要である場合、 ビレットが 最良の選択です。

航空宇宙:

ビレット材料は 、強度と精度の両方を必要とするタービンブレードや構造コンポーネントなどの高性能部品の航空宇宙で一般的に使用されます。

医療機器:手術器具、インプラント、およびその他の医療要素には

、ビレットプレートが提供する 高強度と均一性が必要です 。

精密機器:

測定デバイスなどの厳しい許容範囲を必要とする部品は、通常、 その優れた仕上げと機械加工機能のために ビレットから作られています。

カスタム、高性能部品:

ビレットプレートは 、構造的完全性が重要なレース、自動車、およびその他の高性能アプリケーションでカスタムパーツを作成するのに最適です。

自動車コンポーネント:

鋳造材料は、 エンジンブロック、トランスミッションハウジング、および複雑な形状と大規模な生産を必要とするその他の自動車コンポーネントの製造に広く使用されています。

消費財:

家具コンポーネントや照明器具などの大量生産消費者アイテムの場合、 鋳造プレートは、 複雑なデザインを可能にしながら、費用対効果の高いソリューションを提供します。

産業機械:

鋳造材料は 、大量生産や複雑な幾何学が必要なポンプやハウジングなどの産業機械部品に最適です。

| 係数ビレット | プレートキャストプレートビレット | アルミニウム |

|---|---|---|

| 強さ | 高い引張強度 | 中程度の強度、耐久性が低い |

| 料金 | より高いコスト、低ボリュームに最適です | 低コスト、大量に理想的です |

| 複雑 | 精度を必要とする部品に最適です | 複雑な形状の部品に最適です |

| アプリケーション | 航空宇宙、医療、高性能 | 自動車、産業、消費財 |

この表はを選択するのに役立つ重要な要因をまとめたものです。 、プロジェクトの要件に応じて、 ビレットプレート と鋳造プレート

一部のアプリケーションでは、メーカーは 鋳造材料とビレットの両方の材料の利点を組み合わせることにより、たとえば、コンポーネントを鋳造して基本的な形状を形成しますが、 ハイブリッドアプローチを使用します。 ビレットプレートから機械加工して 重要な機能を改良します。これにより、高性能部品に必要な精度と強度を維持しながら、鋳造を通じて複雑なジオメトリを作成できます。

このハイブリッドアプローチの一般的な例は 、ベース構造が鋳造されているターボチャージャーコンポーネントで見られますが、より厳しい公差とより良い耐久性を確保するために、 ビレットから重要な表面が機械加工さ れています。

鍛造アルミニウム と ビレットアルミニウム は、どちらもさまざまな高性能アプリケーションで使用される強力な材料です。ただし、それらの作成方法と強度特性には重要な違いがあります。

ビレットアルミニウム:

ビレットアルミニウムは 固体ブロックとして始まり、最終部分に機械加工されます。加工プロセスにより、 ビレットプレートが 滑らかな表面と正確な寸法を与えます。一貫した強度で知られているため、寛容が必要な部品に適しています。

鍛造アルミニウム:

鍛造アルミニウム は、材料に高圧を適用することにより作られており、それを最終的な形に形作ります。鍛造プロセスは金属を圧縮し、より密度が高いと強くなります。これにより、 ビレットアルミニウムと比較して 鍛造アルミニウムが 高い引張強度が得られるため、航空宇宙や重機などの重い荷重や極端なストレスに直面する部品に最適です。

| 鍛造 | アルミニウム | ファクター |

|---|---|---|

| 製造 | ソリッドブロックから機械加工 | 高圧下で形をした |

| 強さ | 高い、均一な強さ | 圧縮による高い強度 |

| アプリケーション | 精密部品、自動車 | 航空宇宙、重機、レース |

| 料金 | より高いコスト、低ボリューム | 大量に費用対効果が高い |

この比較は、の強度と製造方法の違いを強調し ビレット と 鍛造アルミニウム、それぞれが特定のニーズにどのように適しているかを示しています。

ビレット材料:

ビレットプレートは 、通常、金属の固体ブロックから機械加工されており、その結果、重要な材料のスクラップをもたらす可能性があります。ただし、より正確な切断やリサイクル方法など、最新の機械加工技術の進歩は、廃棄物を減らすのに役立ちます。それでも、精度の必要性は、しばしば鋳造と比較してより多くの物質的損失につながります。

鋳造資料:

鋳造 の利点の1つは、 余分な材料をリサイクルする能力です。部品が鋳造された後、未使用の金属はしばしば溶けて将来の鋳造のために再利用できます。これにより、廃棄物が削減され、生産プロセスの持続可能性がサポートされます。

ビレット製造:

特に加工が関係するため、CNCマシンとその他の精密機器は、必要な精度と仕上げを達成するために大きな電力を必要とします。これにより、特に高精度が必要な場合は、ビレットの生産がよりエネルギー集約的になります。 ビレットプレート を生産するプロセスには、通常、より高いエネルギー消費が必要です。

キャスティング:

キャスティングは 、大量生産によりエネルギー効率が高い傾向があります。特になどの大量の操作では ダイキャスティング、溶融金属が金型に注がれ、ビレットに必要な精度の機械加工と比較して、冷却プロセスはエネルギー消費量が少なくなります。初期のセットアップとツールは高価になる可能性がありますが、鋳造操作は、完全に生産される1回のエネルギー使用量の減少の恩恵を受けます。

| ビレット製造 | 鋳造鋳造 | アプリケーション |

|---|---|---|

| 廃棄物の生成 | 機械加工による高いスクラップ | 廃棄物の低下、リサイクル可能な過剰材料 |

| エネルギー消費 | 精密機械加工のためのより高いエネルギー使用 | 大量生産によりエネルギー効率が高い |

この比較は、両方の製造方法の環境への影響を強調しており、 ビレット と 鋳造 プロセスが廃棄物とエネルギーの使用に関してどのように異なるかを示しています。

航空宇宙では、 ビレットプレートは、 優れた強度と精度のために選択肢です。 ビレットプレートは、 タービンブレードや構造部品などの重要な航空宇宙成分に必要な高い引張強度を提供します。これらの部分は極端なストレスに耐える必要があるため、の均一な粒子構造は ビレット材料 信頼性に非常に重要です。

一方、 鋳造材料は 、通常、ハウジング部品やケーシング部品など、より大きく、より正確ではないコンポーネントに使用されます。これらの部品は同じレベルの精度を必要としませんが、 鋳造は このような大量のコンポーネントを生産するのに費用対効果が高くなります。

ビレットプレートは 、カスタムエンジンパーツやサスペンションコンポーネントなどの高性能レースコンポーネントによく見られます。の高強度と精度により、 ビレット材料 極端な条件と緊密な許容範囲に耐える必要がある部品に最適です。

ただし、鋳造材料は、大量生産により適しています。エンジンブロックとトランスミッションハウジングは通常 これらの部品は同じレベルの精度を必要とせず、低コストでより効率的に生産できるため、鋳造材料から作られています。

| ビレットプレート | 鋳造 | プレート |

|---|---|---|

| 航空宇宙 | タービンブレード、構造部品 | 住宅、ケース |

| 自動車 | 高性能レースコンポーネント | エンジンブロック、トランスミッションハウジング |

この表は、 正確さを必要とする高性能アプリケーションに ビレットプレートがどのように好まれるかを示していますが、 鋳造プレートは 大量生産された複雑な部品により適しています。

ビレットプレートは 、高強度、均一な構造、および精度で知られています。航空宇宙や医療機器など、耐久性と厳しい許容範囲を必要とするアプリケーションに最適です。 一方、鋳造材料は、大量生産と複雑な形状により費用対効果が高くなりますが、多孔性により強度が低い場合があります。

ビレットプレート と 鋳造材料 を選択するときは、パフォーマンス、生産量、費用対効果などの要因を考慮してください。高性能、精密部品の場合、 ビレット が最良の選択肢ですが、 鋳造材料は 大規模な生産に適しています。

著作権© 2023 Ningbo Chuangrun New Materials Co., Ltd. 全著作権所有. | Sitemap | プライバシーポリシー | サポート者 Leadong